年間100万台以上の照明器具をつくる会社の、ロボット導入にみる未来

コイズミライティング株式会社

- 製造業

明かりというのは、人の気持ちに大きな影響を与えます。暗闇のなかで差すまばゆい光は安心感を生み、真っ白な明るい光は開放的な空気を感じさせます。その役割を担うのが、照明器具。山々に囲まれた、緑豊かな丹波市青垣地域で、住宅や店舗・施設における照明器具づくりをされているコイズミライティング株式会社に取材へいってきました。

―――――――――――――――――――――――――――――――

◆一般住宅から大型施設まで幅広く、深く対応できる環境設定

◆LED登場による変化とロボット導入の推進

◆「広く浅く」ではなく、「少しでも深く」~司令塔にもなる設計~

◆ロボットを組み入れながら発展していく為の、柔軟な人材募集を

―――――――――――――――――――――――――――――――

今回は、工場長の西平温さんと、設計室長の興健一さんにお話を伺ってきました。

一般住宅から大型施設まで幅広く、深く対応できる環境設定

コイズミライティングの事業概要を教えてください。

弊社は1996年に設立されました。本社工場が滋賀県東近江市にございまして、ここはコイズミライティング株式会社の青垣工場という位置づけです。

親会社はコイズミ照明株式会社で、弊社は100%コイズミ照明の製品を作っている会社となっています。

青垣工場が今86名、本社工場が99名おりまして、社長以下経営管理は本社の方にいます。

本社工場と青垣工場は何か役割分担があるのですか?

滋賀の本社工場と青垣工場では作っている器具はカテゴリーが異なり、本社は一般住宅向けの照明器具で、主に居室につけるシーリングライトと呼ばれる照明器具です。

ごく稀に、コイズミ照明以外の製品をOEMで承ることもあります。

青垣工場は、施設や店舗向けの照明器具をつくる工場になっています。

オフィスや体育館、高い天井のある倉庫等もありますが、一般的なのは昔から事務所によくある逆富士型の器具で、最近はLEDになりメンテナンスフリー型になっています。

近年、オフィスの需要も変わりまして、機能性やデザイン性の向上はもちろん、仕事の効率化や勤務中の快適性をどう上げるか、メーカー各社しのぎを削っています。

今時のオフィスはおしゃれなイメージありますね。

例えば、コイズミ照明の開発技術センターでは、朝の出社時は青空のような目覚める光の色で覚醒を促し、休憩時間や17時過ぎになると夕暮れを模したようなオレンジ色に自動的に変わりリラックスした空間を演出しています。

昔は白い蛍光灯の光が一般的でしたが、最近は空間の演出をする照明器具が一般的に広まり、ここ青垣工場でも生産しています。

単なる照明器具じゃなくて、もう一つの装置ですね。

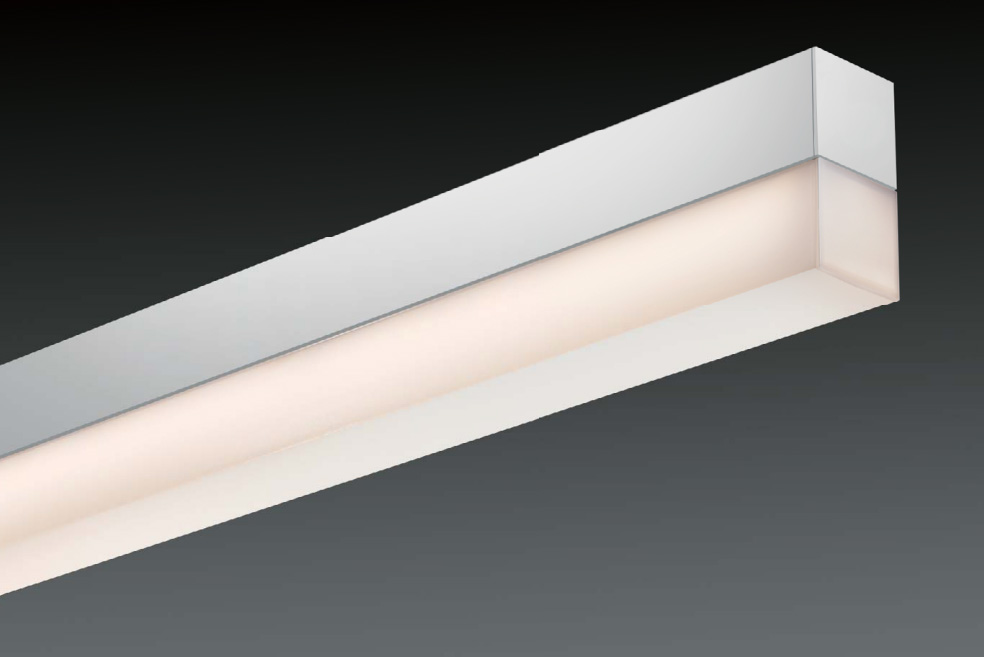

ほんとそうですね。一方でデザイン的なこだわりも必要ということで、某お客様からの依頼で、究極のソリッドデザインでかつ直線的に光る器具を作りました。

ただの四角柱が2つあるだけのシンプルなデザインで、下面だけが光り、上部は天井に付き下面のみが点灯するというデザインの器具でした。

如何に連結部分の光を途切れさせず、長い一本の光の線が表現できるか試作を繰り返しました。

おお、これはシンプルなのにおしゃれですね!

今後は直線から曲線するのが課題です。

今はこういう特徴的な器具、シンプルなデザインであるがゆえに難しい構造の器具に取り組んでいます。

取り付けの工事もされるのですか?

いえ、施工は工事業者さんにお願いしています。

施工工事が困難な現場では、インテリアコーディネーターの方がプランされても、施工業者が「これは取り付けにくい」となればNGがでるケースも稀にあります。

なるほど。では設置までを考えた構造にしておく必要があるのですね。

そうです。デザインやスペック、省エネというお客様の要望の他に施工性という現場サイドの問題もあり、これらをきちっと押さえておかないと話は進みません。

青垣工場の器具は、物件用に取り付けのピッチや仕様を変える別注要素がかなりあります。

この工場には、金属加工現場があり、お客様の要望に合わせ短時間で加工ができます。

これはこの工場の大きな強みと思っています。

なるほど。金属加工ができると相当幅が広がりそうです。

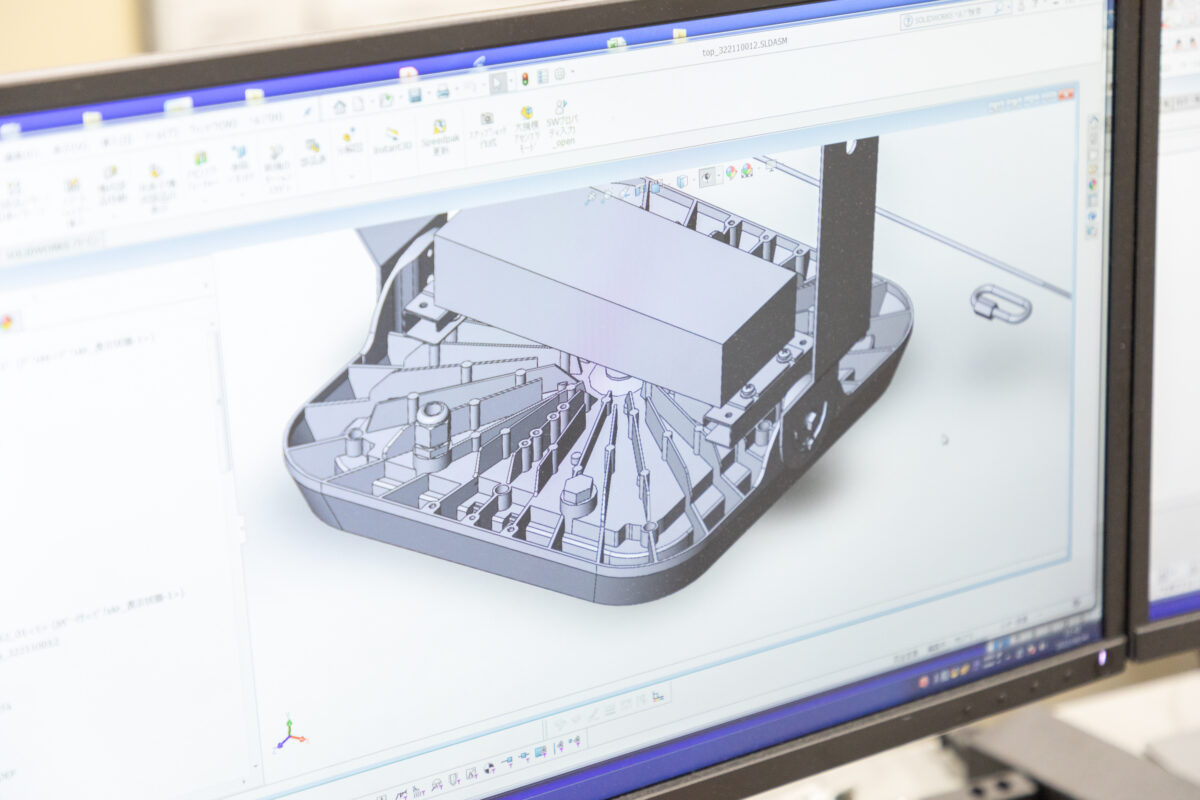

強みとしてはもう一つ、金属加工の設備として最近は汎用性の高いロボットの導入を進めています。

プログラムを変えると鉄板をまるで折り紙のように色んな曲げ方ができます。

汎用機とはいえ最近のものは車の業界でも使われてきたロボットなので、照明器具の単純な部品でしたら複雑なプログラムは必要ではなく、夜は無人でロボットが鉄板を曲げ、翌朝すぐに人の作業に移れるようにしています。

もう時代はそこまでいったか、という感じですね。

あと、1年がかりで準備してきた組み立て現場が今年の4月に竣工しました。

以前までは2階が組立現場だったため、一日に何十回もエレベーターで搬送していました。物の移動だけで4人がかりだったのも今は激減しています。

これによって平面的に物の移動ができるようになり、部品が工場に入ってきてから加工し、出来た製品を出荷するまでのきれいな流れがようやくできました。

あとは増産するだけ、といった環境が整いましたので、雇用も含め進めていきたいと思っているところです。

LED登場による変化とロボット導入の推進

ここ青垣工場はいつから始まったんですか?

元々、ここは青垣コイズミ照明株式会社という別会社で、2018年にコイズミライティング株式会社に吸収合併という形で再編されました。

同じようなことを別々に行うより、一つの会社にまとめた方が合理的という判断ですね。

実は私は滋賀県の出身で、丹波市に単身赴任中です。滋賀に戻る際に部品を積んで戻ることもあります。

それは大変(笑)西平さんは、工場長何年目ですか?

40歳の時からなので、もう7年ですね。

1998年にコイズミライティングに入社して、2015年までは滋賀で勤めていましたが2015年に青垣にきて工場長をしています。

なるほど。照明器具といえばLEDが普及してきましたね。作る側としてはどういった変化がありましたか?

昔は大手メーカーが電球の規格を統一していたので、電球に合わせて器具を作っていました。

LEDが出てきた2010年あたりから社内で光源を作り始め、今度は器具に合わせて光源を作るようになったので、今までの作り方とは考え方が180度転換しました。

その為、光源の種類が膨大になり生産の計画が複雑になり、また器具も自由度が増した反面、技術が求められるので難しくなってきたのは確かです。

確かに。色々できるものを作っていく側は大変そうです。

LEDは熱を発しないと思われがちですが、実際は80~100度程熱を持ちますのでいかに熱を逃がす構造かで寿命が大きく変わります。

以前のように電球を変える必要がないことから半永久的に使えると思われてることもありますが、それも実際は違います。

電子回路自体は蛍光灯と構造部品が同じなので、LEDが消えなくても電子回路部品が先に寿命となる為、10年~15年程で寿命がきます。

LEDの事をちゃんと知らない人多いと思います。僕もそうですけど。

一般的には「LEDは高いけど長持ちして電気代が安くなる」といったぐらいの認識で、当然詳細な技術とかまで知らないですよね。

LED以前の蛍光灯とかが今でも数億台くらいあるらしいです。

ありそうですね。我が家もそうです(笑)

昔の設備のまま交換したいという人と、器具ごときれいにリニューアルしたい人もいるので、両タイプを作っているという感じですね。

雇用を進めていきたいというお話でしたが、人手が足りないのは正社員もパートさんもですか?

そうですね、正社員はベテラン社員が多く、割合的にはパートさんがもう少し多くてもいいのかなと思いますが、ロボットの導入を考えるとキャリア採用できる社員ですね。

機械化でパートさんができる範疇を増やすのはいいですね。全国的に少子高齢化ですし、特定の人に頼るのが難しくなってきましたね。

ロボットも昔は近づいたら危険で柵が必要でしたが、今は触れたらすぐ止まるようになっており相当安全になりました。

いかに性別や年齢に関係なく、誰でも簡単に、シンプルにしてやれるかっていうところですね。

雇用という観点からではどうにも人の確保が難しくなれば、外注やリモートワークも視野に入れていくのも検討しています。

世の中の「働き方改革」も進んできましたし、現場の実情と沿うところから弊社でも柔軟に進めていければと考えています。

「広く浅く」ではなく、「少しでも深く」~司令塔にもなる設計~

興さんは今おいくつですか?

今年で44歳です。生まれ育ちは滋賀で、工場長と一緒で単身赴任組です。青垣工場に来てちょうど一年になります。

1997年入社で、最初は品質関係の業務をしており、それから設計部門へ異動をしまして、もう20年近くになります。

一から設計の勉強をされたのですか?

もともと機械製図や機械設計について、ある程度基礎的な知識はあったのですが、本格的に照明器具の設計業務を始めたのはそこからですね。

できるものなのですね、今日から設計しようとか。

なんとかなりましたね(笑)

三次元CADも普通に操作できました。パソコン作業は弱い方ではないので、意外と困ることも少なかったですね。

設計部署の業務はどんなことをするのですか?

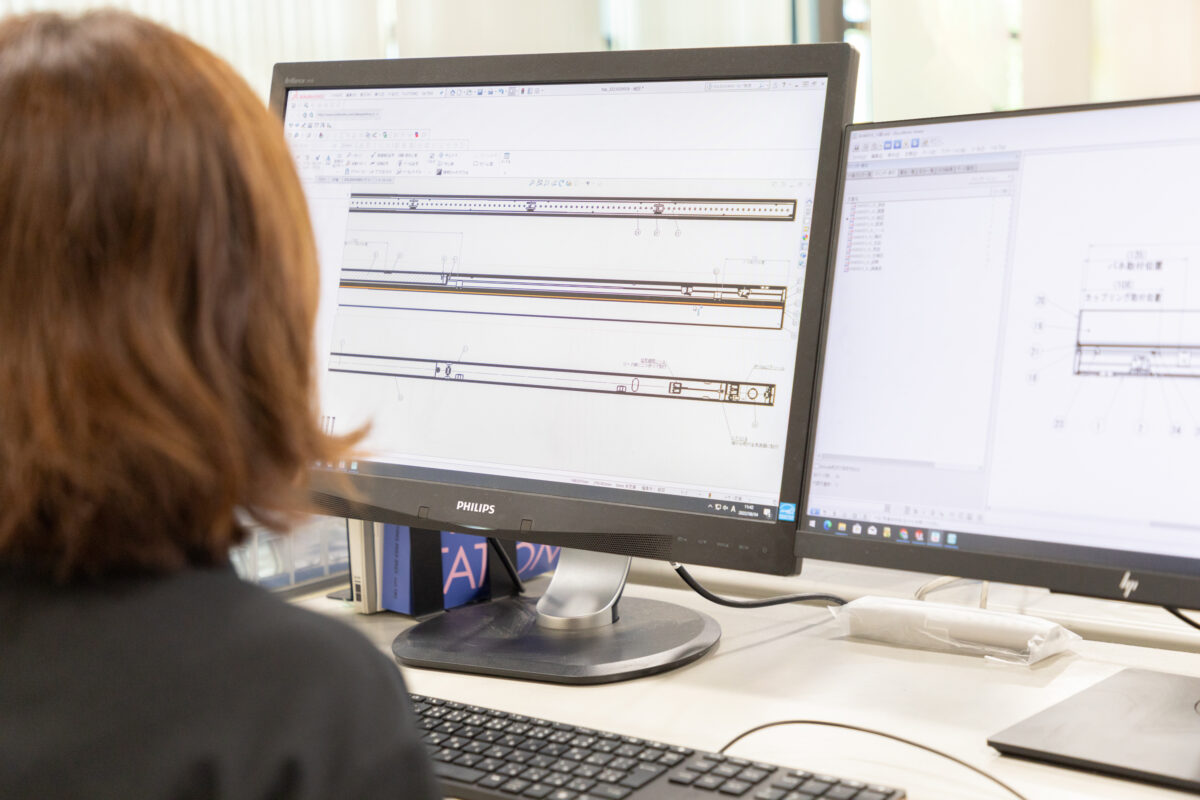

当社の設計業務は単純に図面を書いて終わり、ではなく、かなり幅が広いです。

自分で書いた図面で部品業者と直接話をして、どうすれば安くていいものが出来るかという交渉をし、場合によっては購買先まで選定してしまうこともあります。

ですので割と幅広い上に通常の会社でいう購買や品質管理が担当している領域まで踏み込んだ業務をしますので、仮に設計経験がなかったとしてもこれまでの経験が活きることは多いにあると思います。

そうなると、幅広い能力が求められる気がしますね。

部署全体としてはそうなのですが、実際は分業をして進めていますので、全員が同じことをできる必要はなく適性に合わせて、設計担当、評価試験担当、書類作成担当など、業務バランスをとりながら進めています。

なるほど。部署の中でチームプレーされてるんですね。

1から設計する業務もあれば、既存品の改善変更をする業務もあります。

製品単位で納入仕様書を作成するのですが、これがすごい枚数となり、図面以外でも数十枚くらいの枚数になるので、部署の中に書類ばかり作る部隊もあります。

ですので書類管理のスキルが高い人はそこに入ってもらって、書類を回しながら業務を覚えてもらいながらスキルアップを進めています。

設計は基本、正社員が担当ですか?

私は正社員で設計人員の増員を考えているのですが、書類作成業務が結構ボリュームがあるので、パソコン作業ができる方であれば設計補助業務が出来るので問題ありません。

会社的には設計される人に向けた研修なり、資格の補助なり、そういった勉強の支援ってあるのですか?

ありますよ。有料のセミナーとか、会社で取り決めしている外部の推奨資格があったりするので、そこに関しては「合格したらかかった経費払います」という形ではありますが。

一回受けてしまったら合格するまで頑張らないと元がとれないっていうイメージです(笑)

勉強のやりがいがありますね(笑)

毎年、社員毎に年度の教育計画というのがありまして、設計は設計で作ります。

それで資格取得が自分の目標管理の候補になり、最終的にそれが自分の評価に戻ってくるという仕組みがきちっと整っています。

設計は今何人ですか?

私含めて9名ですね。青垣工場に常にいるのは私含めて3名です。1名はリモートで業務にあたっています。

残り5名が本社工場にいます。

設計はリモートでも仕事できそうですが、現場感があるのが理想ですか?

机上だけで設計していくことは実際よくありますが、現物のばらつきや仕上げのムラとか、やっぱり最後どうしても微調整しないといけない場面がでてきます。

最終、現物を見ながらでないと設計が詰められないっていうのが大半ですね。

また、設計後の作業は後工程の部署に任せてもいいのですけど、任せ過ぎると設計者自身も育たないので、やはり設計者自身が現物を確認した上で後工程に引き渡すという事は大事にしている部分ですね。

なるほど。他に設計する上で大事にされていることはありますか?

照明器具の設計は、単一材料の設計だけではなく、木、鉄、アルミ、樹脂、ガラス、ゴム等、色んな材料や複合部材があるため、多種多様な加工知識と経験が必要になってきます。

ですので、設計には「広く浅く」ではなく、「少しでも深く」学んでいく事が大事であると思っています。

深く学んでいくためには、色んなものに興味や関心を持ち続けないとむずかしい。

でもそれは、人から言われたからやるのではなく自分から進んでやってもらわないと身に付かないので、前向きな気持ちで取り組み続けるという部分が一番大事なところですね。

設計として一人前になるまでどれくらいかかるのでしょう?

設計者は10年やって一人前と良く言われますが、私自身も20年弱の経験がありますが、100点満点の設計がこれまで出来たかといえば、出来たという実感は残念ながらありません。

色々失敗しながら次に活かして、100点を目指す仕事をしていくっていう考え方で進めていますが、逆にいうと、そこで100点満点として納得してしまうと終わりかなとも思うんですよね。

じゃあ、領域的には一生勉強していく感じですね。

ほんとそうですね。

ただ勉強ばっかりなのですけど、それを出来るだけ楽しみながら進めていこうというのが、個人的な考えですね。

設計の部署にはどんな人にきてほしいですか?

自分の中で「こうだ」っていう考えを持っている人もいますが、わからない部分は何でも素直に聞いてくれる人がいいですね。

変にわかったふりをして仕事を進められるよりも、軌道修正しながら効率良く業務が進められますので。

A4用紙一枚の図面でも、熟練した設計者なら1時間以内で書けますが、経験の浅い設計者は同じ図面を書くのでも数時間かかったりします。

書きあげるまでの間で何もコミュニケーションをとらずに、間違ったまま進めてしまうと数時間が全てロスになってしまうじゃないですか。

そうならないように最初から色々話をして、わからないところや詰まったりした時に確認してもらって進めていければ、ロスも最小限で済みますので、案外よくしゃべる人の方が馴染みは早いです。

それは社会人としての基本でもありそうです。

そうですね、『ちょっとわからないので現場見にいってきます!』って、わからないことを即座に理解しようとする人はやはり成長が早いです。

働く上でのコツかもしれませんね。

ロボットを組み入れながら発展していく為の、柔軟な人材募集を

社員もパートも、今ここで働かれているのはこの辺の人ですか?

パートさんは丹波市周辺の人が大半ですね。

社員は丹波市周辺の人が半分、遠方からが半分という感じです。

西平さんが工場長として、人を育てる上で大事にしていることがあれば教えてください。

着任してから7年間、『1+1=3にするために補完する』と。組織によくある縦割りであるが故のもったいなさですよね、前の会社時代からの教訓です。

自分の前でも後ろでもいいから、その仕事を0.5ずつ助け合えば1.5+1.5=3になるっていう。

これまでみんながやってくれたおかげで、とてもうまくいったことが成功体験となっています。

ただ、今ちょっと管理職側から見れば弊害もあって。

特定の人だけに仕事が偏ったり、本来割り当てられた仕事が疎かになったりする側面も出てきたりもするので、ここからは現場というよりは管理職側の次の課題というところです。

青垣工場の今後の計画や予定はありますか?

やはりベテラン社員の高齢化が進む中で、ちょっとした作業もロボットを導入して、カバーする方法を考えています。

ただその場合、ロボットに作らせる想定の設計にしておかないと、設計後の作業を行う人は困ることが多くなります。

ロボットでの工法イメージ無しに設計したものに対して、ロボットで加工させようと思うと、ものすごく限られた工程でしか活用できない、組み立てが出来ないということになるので、設計する段階で、ロボット生産を視野にいれた設計を共に進めていきます。

今後どうしても人が少なくなってくるのは揺るがない事実なので、ロボットでの対応は必然的ですから、仕事と雇用を守りつつもうまくロボットを組み入れながら発展していく会社を目指す考えです。

なるほど。では今は設計周りを強化していくために人材が欲しいところですね。

そうです。コイズミ器具設計において施設向けが増えてくると考えていますので、この現場の近くで会話をしながら物をつくっていくような設計補助、もしくは設計が出来れば助かります。

照明器具の設計というとニッチな分野で、直接的な経験者は少ないです。

当社の中でも異業種で設計していた方を採用した事例もあるので、分野違いの方も大丈夫です。

照明器具は入社してから勉強して頂きます。

リモートでの新規雇用は、どういった条件があれば検討可能ですか?

当社で在宅勤務者は、青垣工場で勤務し設計経験があり、在宅でも『あの金型があるわ』とか、所有設備で出来ること・できないことっていうのが理解でき、在宅でも問題なく従事頂いています。

やはり現場感が必要にはなるかなと思います。

現場感って、どれくらい働いたら身に着くものでしょうか?

人にもよりますが、大体3年もいたらわかると思います。

よくわかりました。最後に一言お願いします。

弊社では全社員働きやすいように、学校行事や子供のことを優先されたい方には都合のつけやすい職場かなと思っています。

会社としては繁忙期にはどうしても残業をお願いする場面もあったりしますが、既定の枠をこえないように時間管理も行っています。

照明器具や設計の業務に少しでも興味があれば、是非一度お問い合わせください。

ありがとうございました!

照明器具は普段、当たり前のように私たちの前に存在していて、作る側の視点で見る機会がほとんどなかったのでとても興味深いインタビューとなりました。興味がわいた方は是非足を運んでみてください。

※この記事は2022年8月4日に取材した情報をもとに作成いたしました。

| 事業者名 | コイズミライティング株式会社 青垣工場 |

| 代表者名 | 吉田卓 |

| 〒 | 669-3841 |

| 所在地 | 兵庫県丹波市青垣町口塩久町田733-5 |

| 電話番号 | 0795-87-1723 |

| FAX | 0795-87-1792 |

| webサイト | https://www.koizumi-lt.co.jp/ |

丹波市移住・定住ポータルサイト

丹波市移住・定住ポータルサイト